啟東中德潤滑設備有限公司

電 話:0513-83300513

郵 箱:qdzdrh@163.com

地 址:江蘇省啟東市經濟開發區

開戶行:中國工商銀行啟東市支行

帳號:1111629909100482778

稅號:91320681339102743F

網址:yw69c.cn

啟東中德潤滑設備有限公司

電 話:0513-83300513

郵 箱:qdzdrh@163.com

地 址:江蘇省啟東市經濟開發區

開戶行:中國工商銀行啟東市支行

帳號:1111629909100482778

稅號:91320681339102743F

網址:yw69c.cn

進入2006年,中國的鋼鐵業進入了 洗牌和調整。面對原材料和能源價格的雙重擠壓,日趨苛刻的國家節能綠色條款,以及全球一體化的競爭,設備維修與管理,異常是現代設備潤滑所蘊含的經濟效益正在被我國鋼鐵業逐步認識。看看現在的美國匹茲堡,昔日世界鋼都已然輝煌不再。可是,看看我們的近鄰日本,以新日鐵為龍頭的日本鋼鐵業卻屹立半個世紀風雨不動安如山、繁榮興旺依舊。從鐵礦砂、煤和石灰石,日本從他國買來,甚至是長途跋涉運來。資源豐富,一樣不缺。日本鋼鐵業驚人的競爭力奇跡的背后與設備潤滑有什么關系? 在中國鋼鐵業面臨大洗牌的今天, 回顧國外鋼鐵業,異常是日本鋼鐵業通過 推行現代設備潤滑(亦稱全優潤滑)降低成本,以便在競爭力中求生存、謀發展就顯得 具現實意義。作者綜合新日鐵、美國Noria發表的報道和一些公司內部資料,首先探討設備潤滑(管理和技術)在升高日本鋼鐵業核心競爭力中的作用。然后,根據筆者的第一手資料,介紹澳大利亞必托鋼廠知恥近乎勇式的急起直追。最后,對在中國鋼鐵業推行現代設備潤滑提出幾點建議。

1 日本鋼鐵業的現代設備潤滑之路

新日鐵的設備維修與現代設備潤滑,大致可分為3個階段。

1.1 被動維修時期:1976年之前

新日鐵的改進應該始于上世紀七十年代。此前,新日鐵的設備靠譜性和失效率與世界上其它鋼鐵企業并沒有什么區別。那時主導性的維修管理模式是被動維修,設備管理和維修部門的主要職責是修復和查找故障。目前,中國的大多數工礦企業就停留在這個階段。

1.2 潤滑污染控制為中心的主動性維修階段:1977年-1990年

新日鐵在實施主動性污染控制的6~7年間,成功地將:

(1)全廠軸承采購下降了50%

(2)液壓泵 換下降了80%

(3)潤滑油消耗量下降了83%

(4) 泵的大修下降了90%

(5)與潤滑有關的失效下降了90%

1976-1996期間,在設備靠譜性方面新日鐵將設備失效率(包括潤滑、機械、電氣和結構等失效, 一個導致設備停機超過某一時間,如30分鐘的停機事件就算一次失效)從365個/月降到了12個/月,這與設備潤滑有關的失效占很大的比例。

新日鐵推行主動性潤滑維修的最顯著效益來自液壓系統。液壓系統在鋼廠的地位 突出,很多鋼廠可不設潤滑工程師,但卻有液壓工程師。圖2介紹了新日鐵的Nagoya鋼廠通過5~6年的不懈努力,將液壓泵的 換率降低了80%。圖3則進一步顯示了在推行主動性污染控制的20多年里,Nagoya鋼廠成功地將液壓油的消耗降低了83%。圖示的液壓油消耗指數等于企業全年液壓油的購買量與該企業全部液壓系統潤滑油的總容量之比。例如,全年的潤滑油采購量是10,000L,3臺液壓系統的總液壓油容積是5000L,則潤滑油消耗系數是10000 /5000=2。用此法可算出各類設備的潤滑油消耗指數。

新日鐵從未對他們的主動性污染控制策略進行過詳實報道,甚至被美國人推崇備至的污染控制三步走策略也一字未提。事實上,這才是現代設備潤滑中最經濟有效的環節。抓住了污染控制才是抓住了設備靠譜性和維修成本的根本。但是,新日鐵對采用傳感技術、摩擦學技術和材料技術等倒是濃墨重彩,報道相當詳細。要知道,潤滑污染控制是一層窗戶紙,一捅就破。而上述這些技術的應用常常是昂貴而且見效慢、周期長。由于沒有報道其技術細節,別人學起來也難。

1.3 現代設備潤滑:上世紀九十年代至今

主動性污染控制為新日鐵推行 現代設備潤滑奠定了基礎。經長期實踐,新日鐵進一步將設備潤滑管理和技術提到 高水平。這時,他們把所實踐的現代設備潤滑納入所謂的“優良維修-Advanced Maintenance”,并提出了LCCM-壽命周期成本最小(Life Cycle CostMinimum)和LCMP-壽命周期利潤最大(Life Cycle ProfitMaximum)的概念。同時,把兩個關鍵潤滑控制技術,即以油液監測和磨損顆粒分析為核心的狀態診斷技術,和以合理采用新型潤滑材料為主體的潤滑技術,視為現代設備潤滑的技術基礎。圖4表明新日鐵從上世紀80年代后期,設備管理的水平和成效確實又上了一個新臺階。他們已從注重維修費用的節省轉向追求對升高生產率的貢獻。新日鐵還提出,優良設備維修對升高設備利用率的貢獻,是其所降低的維修成本的10倍。因為通過改進設備維修來升高生產率不需要固定資產的投資,也不需要消耗能源和材料。新日鐵不單提出減少維修,甚至提出無故障和無維修的概念。正是新日鐵的不斷實踐、不斷總結、永不滿足才使他們能夠在不斷地降低維修成本的同時,保持生產能力穩步擴張,將 的競爭對手遠遠甩在后面。

與此同時,其他日本企業也從新日鐵學到了現代設備潤滑的理念和經驗。他們采取拿來主義,有樣學樣,很快也取得了同樣令人驚嘆的成績。圖5是日本名古屋鋼廠對液壓系統實施全優潤滑后取得的回報,短短5年的時間,他們就將液壓油消耗(Hydraulic Fluid Consump tion)降低到新日鐵80%的水平,并把液壓系統故障頻率(Hydraulic Breakdown Frequency)降低了96%。

2 澳大利亞必托鋼廠的急起直追之路

上世紀八十年代,以美國為首的西方國家曾譏笑新日鐵等日本鋼鐵企業的報道,認為降低失效96%是天方夜譚。

全球經濟一體化把 的企業推上了你死我活的競爭大舞臺,降低成本和升高效益成為企業求生存、謀發展的唯一途徑。設備維修和設備潤滑相繼成為西方工業界內部挖潛的重要目標。正是如此,新日鐵的經驗和成就才受到了世界工業界的矚目,也引起了美國人的高度重視。從此,世界范圍內掀起了現代設備潤滑浪潮,而新日鐵也被譽之為現代設備潤滑的先驅,世界鋼鐵業的No.1。

這股浪潮也沖擊到了大洋洲,極大地震撼了澳大利亞必托鋼廠。在1996~2000年期間,筆者參與了必托鋼廠現代設備潤滑和靠譜性的項目,這個過程主要有下述4個階段:

2.1 摸底調查

必托鋼廠的現代設備潤滑之路始于1997年。公司從調查摸底(Benchmarking)開始,成立了一個包括設備管理與維修部門、工程技術部門(如潤滑/液壓工程師、狀態監測人員等)以及技術專家小組,以新日鐵為參照系,對公司整體設備管理水平和效率進行對比,以便清楚地知道自己比世界No.1到底差多少,圖6是該鋼廠設備靠譜性與新日鐵Kimitsu鋼廠的比較(兩個鋼廠的規模和設備具有很好的可比性,必托鋼廠略大于Kimitsu鋼廠)。20年前,兩個鋼廠水平相當。但20年后,必托鋼廠幾乎原地踏步,仍在每月400個失效的高位徘徊,而新日鐵則從365個/月個降到了12個/月,兩者差距拉大到了30多倍!

設備管理、設備靠譜性和設備潤滑直接影響到生產成本和企業核心競爭力。表1顯示必托鋼廠與兩個日本鋼廠在每噸鋼水成本和設備停機時間等方面的差距。設備計劃外停機時間是Kawasaki鋼廠的10倍,必托鋼廠每噸鋼水的成本居然比新日鐵高了18美元,高達35%。要知道,必托鋼廠的鐵礦砂、焦煤和石灰石全出自自己的母公司,全產自澳大利亞,甚至船隊、鐵路和港口全是自己的,必托鋼廠技術也一樣不缺。

必托鋼廠調查摸底的另一個重要部分是了解設備潤滑的現狀、問題與根源,以便對癥下藥。通過對10條軋機(包括高爐)的37個齒輪箱,8個軸承系統和7個液壓系統的現場考察和取樣,這些關鍵設備的潤滑狀態被定量地測定,它們的失效和故障根源也被綜合的油液檢測技術所確認和診斷(表2)。

事實表明,設備潤滑狀態的評估對于制定解決方案和員工培訓 關鍵。表2數據是大量數據精煉的結果,結論如下:

(1)潤滑油狀態(黏度、酸值和氧化等)優于油液污染和機器磨損狀態。在137個樣品中,幾乎沒有使用劣質油和不合格油的設備。其中,78%的油樣理化指標在正常范圍內,14%的超標油樣(如酸值和氧化指數)也大多與進水和金屬顆粒濃度過高有關,而8%的“嚴重”樣品則主要表現為黏度超標,主要與加錯了油有關。因為鋼廠使用的潤滑油均符合設備制造商/潤滑油商的推選,由聞明大潤滑油商供應,品質得到保障。同時,鋼廠對油品升級換代也很及時。

(2)潤滑油污染系指潤滑油中固體顆粒和水分的含量。其檢測結果令人吃驚,按照新日鐵和美國一些優良企業的高標準,沒有一個樣品達到要求。例如,要想達到大幅度延伸液壓泵和液壓油壽命的目的,很多使用伺服閥的液壓系統應該達到ISO16/14/11,而不是制造商推選的ISO19/16/13。如果超出ISO16/14/11至ISO19/17/14這個范圍,就會被評定為“注意”。超出ISO19/17/14為“嚴重”。約有10%的油樣,主要來自齒輪箱和軸承系統,即使肉眼也可發現金屬顆粒和乳化。

油不符合標準直接導致機器磨損增加,79%機器不正常磨損的根本原因,也是設備壽命和靠譜性低的根本原因。

2.2 培訓

必托鋼廠于是痛定思痛,制定了三級培訓計劃(筆者開發了三級培訓課程教材并負責 課程的講授):

(1)第一級培訓叫做“知道-Awareness”。對象為與設備潤滑有關的人員,從總工程師、分廠主管設備和維修的經理,以及維修工到潤滑材料采購員等。時間為半天,目的是看看必托鋼廠與新日鐵差了多少,差在哪兒,以及什么叫現代設備潤滑等等。

(2)第二級培訓為直接與設備潤滑密切相關。如潤滑工、負責加油和取樣的設備操作人員,油液監測、設備維護和檢測人員,以及潤滑/液壓工程師。這個課程相當于目前潤道公司的《設備潤滑和故障診斷-上》課程,對應于ICML的設備潤滑分析師I級資格。這個課程收效最為顯著,也極受企業歡迎。

(3)第三級培訓是為 技術人員,異常是潤滑/液壓工程師、靠譜性工程師和鋼廠油液實驗室的分析人員。內容專注于油液分析與故障診斷技術和經驗,它對應于潤道課程《設備潤滑和故障診斷-下》。與此同時,鋼廠5~6#高爐分廠開始為他們的設備潤滑人員建立培訓和技工證書等級。

2.3 組織落實

為在全公司范圍內推行現代設備潤滑,必托鋼廠建立了一個由各分廠負責現代設備潤滑的工程師、負責設備潤滑的廠部總工程師、部分分廠生產經理、培訓部門、TPM(Total ProductiveMaintenance)項目負責人,總公司的全球維修管理網絡(GlobalMaintenance Network GMN)的項目負責人,以及來自科研部門的技術專家(筆者)共同組成一個保障現代設備潤滑可持續發展的支持網絡。

2.4 效果

經過近6~7年的努力(注:筆者參與的時間為1997~2002,但必托鋼廠的現代設備潤滑一直在進行中),必托鋼廠取得了可喜的成績。圖7顯示了自1997年開始推行現代設備潤滑以來在降低失效、升高設備靠譜性方面的進展(注:這些成就不單僅來自設備潤滑,也包括其它方面的改進)。設備失效率已從1997年的每月400個降低到2002年的每月187個,減少了53%。

3 中國鋼鐵業的成功之路

新日鐵和必托等鋼廠的實踐已清楚地顯示了一條中國鋼鐵業推行現代設備潤滑的成功之路:

(1)認識:管理層需要打開認識之門,接受現代設備潤滑新思維。這一步看似簡單。可實際上這正是很多企業把現代設備潤滑擋在門外的主要障礙。最有效的方法就是針對設備管理人員(維修部門主管) ,舉辦為時半天的“知道-Awareness”專題講座。

(2)培訓:只有具有現代設備潤滑知識與技能的人,才能實現現代設備潤滑。技術和現場維修人員需要通過系統的培訓,了解和掌握現代設備潤滑的知識與經驗。培訓已是企業推行現代設備潤滑必不可少的一步。

(3)審計/評估: 由企業設備管理和潤滑/檢測技術人員,會同有關專家,采用已被一些跨國公司和 咨詢公司成功應用的定量和半定量判據,和包括取樣分析等在內的手段,對企業的設備潤滑現狀(管理、維修策略、潤滑劑選用、污染控制和狀態診斷等)和存在問題(也就是機會)進行 深入的評價,以對設備和潤滑狀態進行評估,確定科學而合理的效益回報和回報周期等。由于現代設備潤滑涉及到大量在過去傳統潤滑管理中從未遇到的新問題,這個步驟就像開車上高速公路前查找地圖的工作。

(4)行動:管理層需要將現代設備潤滑落實到人員、資金和項目上。合理而科學的效益回報指標(期望),以及具體的改進計劃是必不可少的。

(5)跟蹤與支持: 包括對推行現代設備潤滑的實際效果進行跟蹤測量,以及解決實施中出現的問題。

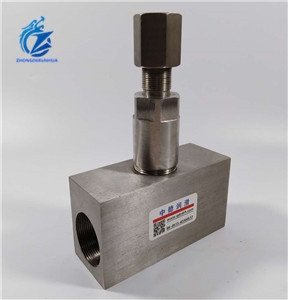

啟東中德潤滑設備有限公司是一個專門從事設計、制造、安裝調試統一化化服務的綜合性高新技術企業。公司主要生產40MPa及以下壓力等級干油潤滑系統及配套用 規格潤滑泵、分配器、加油泵;XYZ、XHZ標準稀油潤滑、非標稀油潤滑、液壓系統; 油氣潤滑、乳化液潤滑系統設計、制造;列管式冷卻器、過濾器、液壓馬達、液壓閥、管接頭、快速管件等。產品 用于冶金、礦山、重機、電力、化工、建材、石油、港口、碼頭、造紙、船閘、綠色、軍工、機床、隧道工程等企業或領域。